线束作为汽车电路的基本网络主体,在汽车电气系统中的地位仍然无法替代。汽车线束分布在汽车的各种角落,按照主要结构可分成驾驶室线束、底盘线束和发动机线束。

其中驾驶室中的门线束长时间在反复伸缩下工作;

底盘线束长时间在高低温和泥浸渍环境下工作;

发动机线束大部分时间在高温和高油的环境下工作,并且在发动机启动瞬间必须承担瞬态电流的冲击。

汽车线束如果不能适应在这些极端环境下工作,必然导致起火、短路、腐蚀老化等故障,进而直接影响汽车行驶安全,导致事故的发生。为了保证汽车的安全性,对汽车线束的测试验证就显得尤为重要。本文线束工程师之家主要介绍下线束耐久特性与触点压降测试方法的研究。

汽车线束标准主要有QCn29005-1990《汽车用低压电线束质量分等》、QCn29009-1991《汽车用电线接头技术条件》、QC/T29106-2014《汽车电线束技术条件》。

在线束测试方面,国内主要遵循QC/T29106-2014 标准,但是这套标准在电性能测试方面存在诸多不足:其中对于电性能测试中的触点压降测试,标准中提到的方法在实际测试中并不适用,因为该方法需要的测试设备较多,且需要在热平衡后进行测量;而对于耐久特性测试,标准中更是没有提及。

针对标准中电性能测试在这2个测试项目中存在的不足,本文中基于 QC/T 29106-2014 标准,提出了新的耐久特性测试和触点压降测试方法,并针对这2种测试方法进行试验验证。

1 耐久特性测试

耐久特性测试的目的主要是确保负载类线束在满负荷工作情况下工作一段时间后,导线的温度不能超过故障温度并且线路中的熔断器、接插件、继电器等电器设备不能出现烧毁的现象。在QC/T29106-2014标准中并没有提到耐久特性测试。

通过查阅相关文献,传统的耐久特性测试方法为:对测试电路输入一定时间的过载电流后使用温度传感器测量导线的温度,通过观察导线的温度及外观来判断测试是否合格。

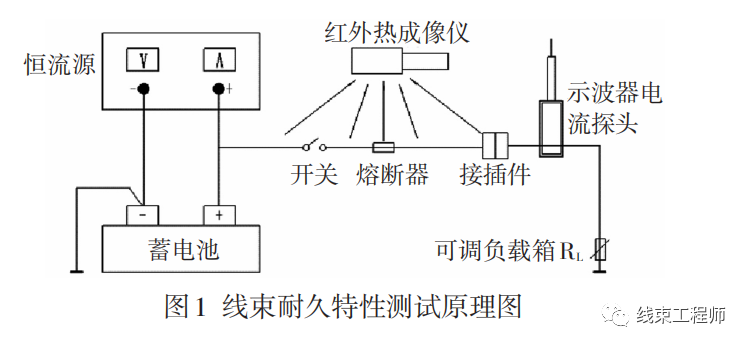

传统的耐久特性测试中使用的是温度传感器来测量导线温度,这种方法只能反映导线某个测量点的温度,并不能反映整个导线的温度。因此本文中提出了使用红外热成像仪测量导线温度的方法,该方法能直观快速地从整体观测被测线束的温度。图1为改进的线束耐久特性测试原理图。过载电流的计算公式为:

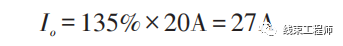

(1)式中:Io 为过载电流;K 为过载电流系数;IA 为熔断器额定电流。过载电流系数K与熔断器的种类有关:Jcase和Mega熔断器K取135%;Midi和BF熔断器K取145%。

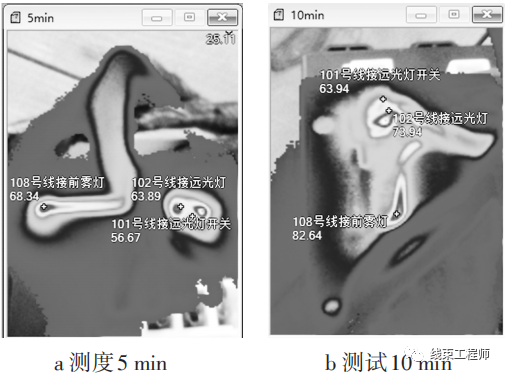

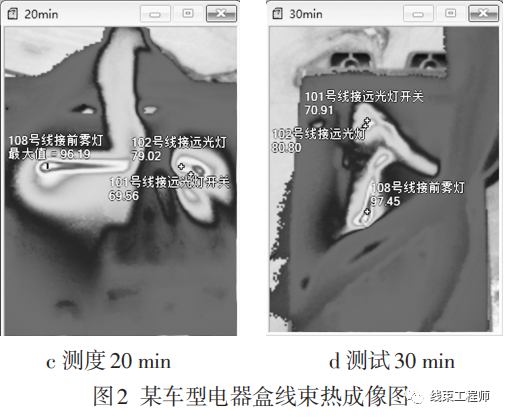

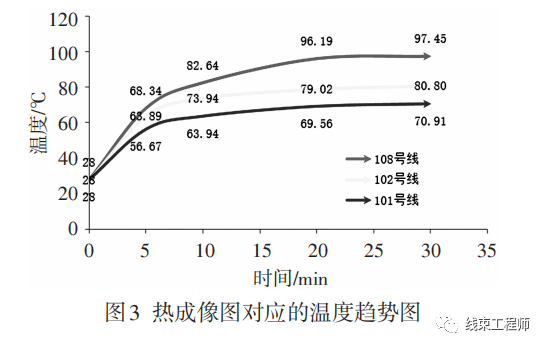

图2为某车型电器盒线束进行耐久特性测试的热成像图,图3为线束温度趋势图。该线束回路熔断器为20 A的Jcase熔断器,过载电流:

通过测试发现,电器盒线束在通30 min的过载电流后导线最高温度不超过98℃,小于导线的故障温度105℃。测试结果显示电器盒线束耐久特性测试合格,该方法能有效测试线束耐久特性。

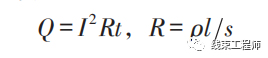

导线温度T与导线发热量Q有关,导线发热量Q根据式(2)计算:

(2)式中:I为导线电流计算值;R为导线电阻计算值;t为导线通电时间;ρ 为铜的电阻率;l 为导线长度;s 为导线截面积。

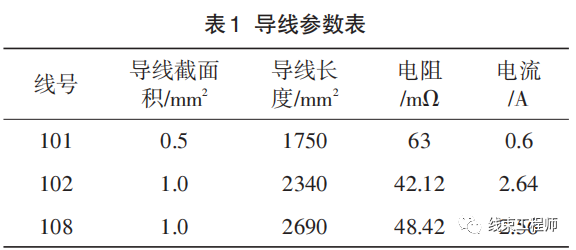

本次试验中101、102、108导线的参数见表1。根据表1中的数据计算得出101、102、108导线 I2R值 分 别 为 22.7、293.6、317.3,即 导 线 发 热 量Q108>Q102>Q101 , 从 而 得 出 导 线 温 度T108>T102>T101 ,与热成像仪测量出的导线温度趋势(图3)符合。

2 线束端子触点压降测试

直接测试法

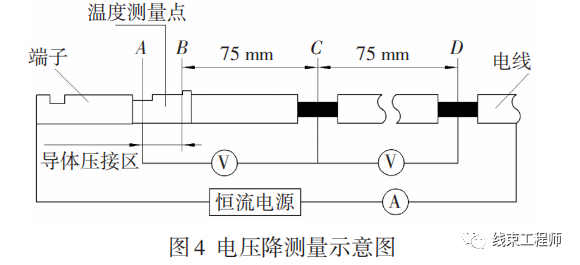

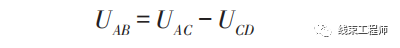

QC/T29106-2014 标准中规定了线束端子触点压降的测试方法:首先按示意图(图 4)进行电路连接,查表2确定试验电流,然后对电路通恒定电流。当温度测量点连续 5 次的温度读数差小于±2 ℃,即达到热平衡状态,此时分别测量点A和点 B、点 A 和点 C、点 C 和点 D 之间的电压,导体压接区电压降按式(3)计算:

(3)式中:UAB 为导线压接区电压降;UAC 为测量点A和点C之间的电压降;UCD 为测量点C和点D之间的电压降。根据QC/T29106-2014要求,计算出的电压降UAB 应不大于表2中给定的电压降。

2. 间接测试法

线束端子触点压降产生的本质是端子与导线压接时产生的接触电阻,接触电阻包括收缩电阻、导体电阻、膜层电阻三部分。

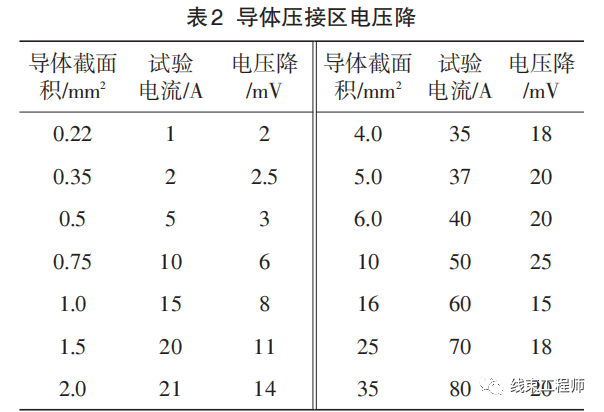

因此本文中提出了一种间接测量线束端子触点压降的方法——电阻测量法。该测试方法操作简单,只需一台高精度毫欧表即可完成。本文中线束电阻测量选用的是精确度为1 μΩ 的TH2516B型低电阻测试仪。

图5为间接测量法示意图,图中AB为导线与端子的压接区,试验中只需测量AC与CD之间的电阻即可通过公式(4)计算出压接区接触电阻。

(4)式中:RAB 为导线压接区接触电阻;RAC 为测量点A和点C之间的电阻;RCD 为测量点C和点D之间的电阻。

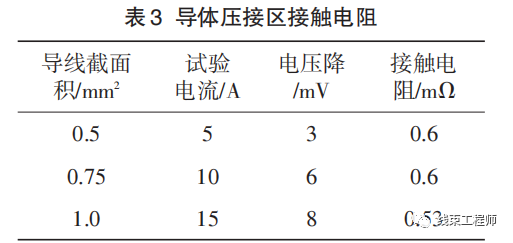

由QC/T29106-2014给定的不同截面积导线对应的电压降和试验电流即表2中的值,可以计算出不同导线对应压接点的接触电阻,如表3所示。根据标准中规定电压降 UAB 应不大于表 2 中给定电压降的要求,本次间接测量法试验中测量计算的压接点接触电阻应不大于表3中的规定。

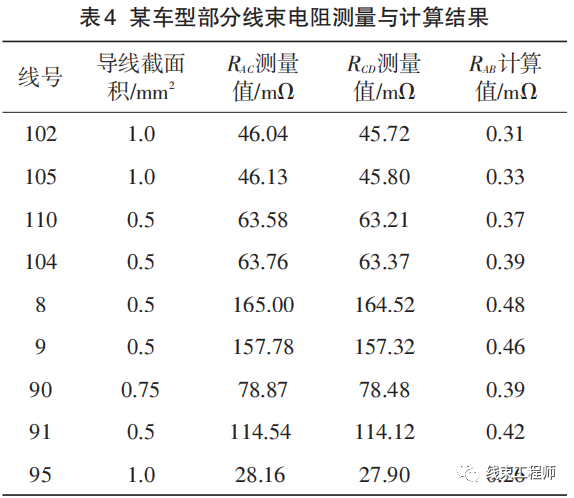

表4是某车型部分导线测量结果,可以看出所有导线压接点接触电阻 RAB 均小于表3中值,即导线与端子触点压降符合标准QC/T29106-2014的要求,测试结果表明线束触点压降符合要求,该方法能有效地进行触点压降测试。

3 结论

以 QC/T29106-2014 为测试依据的标准,针对标准中电性能测试方法的不足提出了新的测试方法,得出以下结论:

1)传统的耐久特性测试使用温度传感器记录线束温度,该方法只能测量导线某个点的温度;本文中提出的使用热成像仪测量导线温度,可以动态直观的观察包括接插件、导线、电器设备在内的整个线束系统的温度,并且可以快速找到最高温度点从而分析线束的耐久特性;

2)传统的触点压降测试采用的是直接测量法,该方法需要的测试设备比较多,且需要在恒定电流通电达到热平衡后进行;本文中提出的采用测量接触电阻来间接测量触点压降的方法,只需毫欧表即可,不需要搭建测试电路,比传统方法更加简洁、更加高效